|

SERWIS ELEKTRONICZNY - RADIOELEKTRYKA SOSNOWIEC POLSKA |

|

NIEZALEŻNA DZIAŁALNOŚĆ BADAWCZO - NAUKOWA KLIKNIJ NA OPIS DOKUMENTU |

|

|

|

|

Eco spalanie - iglica << kliknik Budowa gaźnika << kliknij |

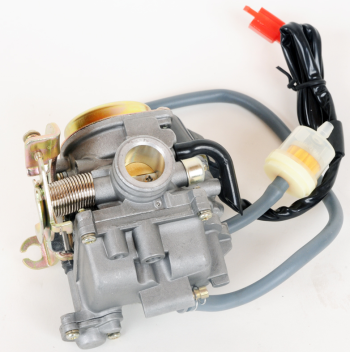

Gaźnik (karburator) – urządzenie wytwarzające mieszankę paliwowo-powietrzną o odpowiednim składzie w silnikach spalinowych o zapłonie iskrowym. W gaźniku następuje dozowanie paliwa, jego odparowanie i wymieszanie oparów paliwa z powietrzem, a następnie dostarczenie odpowiedniej ilości wytworzonej mieszanki poprzez kolektor dolotowy do cylindra. Gaźnik jest częścią układu zasilania silnika spalinowego. Gaźnik został wynaleziony w 1876 roku przez Gottlieba Daimlera. Gaźniki były najpowszechniejszym sposobem zasilania silników benzynowych aż do lat 80. XX wieku. Wyparte praktycznie całkowicie zostały z motoryzacji w latach 90. przez układy wtryskowe zapewniające dzięki sterowaniu komputerowemu dawkowanie paliwa zależne od aktualnych parametrów pracy silnika co przekłada się na lepszą wydajność i oszczędność paliwa. |

| Gaźniki są używane w dalszym ciągu do zasilania niewielkich silników w motorowerach, skuterach, kosiarkach, spalinowych modelach zdalnie sterowanych. Samochody z silnikami wyposażonymi w gaźniki stosowane są w niektórych sportach motorowych (NASCAR). Zasada działania gaźnika opiera się na praktycznym zastosowaniu prawa Bernoulliego. Zgodnie z nim w miejscu zwężenia kanału, którym przepływa przez gaźnik powietrze (zwężka Venturiego) powstaje różnica ciśnień (paradoks hydrodynamiczny), która powoduje zasysanie paliwa dostarczanego przez dyszę. |

|

|

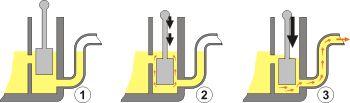

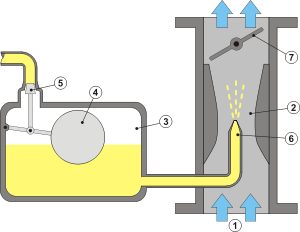

Rysunek przedstawia uproszczony model gaźnika.

Powietrze (1) (zasysane przez tłok w czasie suwu ssania) przepływa

przez gardziel (zwężkę) gaźnika (2), występujący w przewężeniu

gardzieli spadek ciśnienia powietrza powoduje zasysanie paliwa z

komory pływakowej (3). Pływak (4) utrzymuje poprzez zawór (5) stały

poziom paliwa w komorze pływakowej, zawsze poniżej poziomu wypływu

paliwa z dyszy (6) do gardzieli, tak by podczas postoju silnika

paliwo nie wypływało z dyszy samoczynnie. Ilość podawanego paliwa

zależna jest od prędkości powietrza przepływającego przez gaźnik.

Prędkość ta regulowana jest poprzez zmianę otwarcia przepustnicy

(7), której wychylenie sterowane jest pedałem przyspieszenia.

|

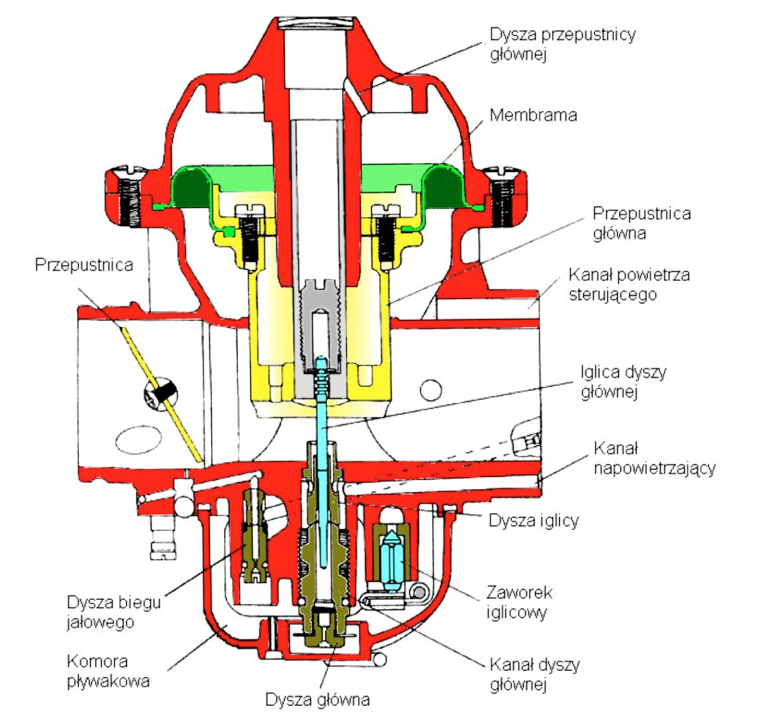

| Szczegóły konstrukcji i działanie poszczególnych mechanizmów. Przedstawiony schemat gaźnika to maksymalnie uproszczona konstrukcja (zbliżona do tzw. gaźnika elementarnego) w praktyce niespotykana jako układ zasilania silnika. Konieczność zapewnienia optymalnego składu mieszanki w całym zakresie obrotów silnika wymusza stosowanie wielu dodatkowych urządzeń wspomagających. Dzieje się tak ponieważ silnik spalinowy wymaga różnego składu mieszanki do poprawnej pracy. Najczęściej konieczne jest wzbogacenie mieszanki podczas rozruchu silnika czy też przy gwałtownym przyspieszaniu, a zachowanie stałego składu mieszanki podczas jazdy z wyrównanym obciążeniem silnika i stałą prędkością. Podstawowe urządzenia pomocnicze stosowane w celu poprawy działania gaźnika to: urządzenia dozujące wspomagające tworzenie mieszanki urządzenie biegu jałowego: urządzenie rozruchowe, urządzenie kompensacyjne, urządzenie wzbogacające, pompka przyspieszająca zawór hamowania silnikiem, elementy elektryczne i elektroniczne. |

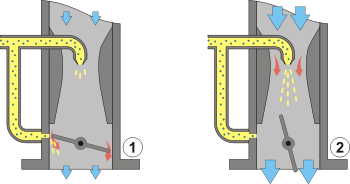

1. Gaźnik z zamkniętą przepustnicą – praca na biegu jałowym. 2. Przepustnica otwarta – praca normalna. Czerwone strzałki pokazują miejsce największej prędkości przepływu powietrza |

|

Podstawowym, powszechnie stosowanym elementem konstrukcji gaźnika wspomagającym tworzenie się mieszanki paliwowo-powietrznej jeszcze przed jej dostarczeniem do rozpylacza jest studzienka z rurką emulsyjną. Paliwo przedostając się kanałem z komory pływakowej przez główną dyszę paliwa przechodzi przez studzienkę, w której miesza się wstępnie z powietrzem dostającym się przez otwory w rurce emulsyjnej. Urządzenie biegu jałowego pozwala na wzbogacenie mieszanki w momencie kiedy przepustnica znajduje się w położeniu spoczynkowym.

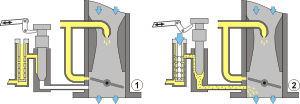

Urządzenie rozruchowe nazywane potocznie “ssaniem” powoduje wzbogacenie mieszanki w momencie rozruchu zimnego silnika. Rozrusznik obraca wał korbowy silnika z prędkością ok. 100 obr/min co jest prędkością niepozwalającą na wytworzenie odpowiednio silnego strumienia powietrza w gaźniku do zassania wystarczającej ilości paliwa. Dodatkowo paliwo skrapla się na zimnych ściankach kolektora ssącego. Do wzbogacenia mieszanki stosowany jest tzw. zasysacz lub dodatkowy kanał z zaworem (gaźnik rozruchowy). |

Zasada działania jednego z typów urządzenia rozruchowego. |

Działanie zasysacza jest identyczne jak działanie przepustnicy. Jest on wbudowany na wlocie powietrza do gaźnika, przed gardzielą. Jego przymknięcie zwiększa znacząco podciśnienie w dolocie co powoduje wzrost ilości paliwa wydobywającego się z dyszy. Sterowanie zasysaczem odbywa się ręcznie z kabiny kierowcy lub zastosowany może być układ automatycznie przymykający dodatkową przepustnicę zależnie od temperatury silnika (sprężyna z bimetalu). Stosowane są rozwiązania pośrednie, w których uruchomienie zasysacza odbywa się ręcznie, a za jego stopniowe zwalnianie odpowiedzialny jest układ reagujący na temperaturę silnika. Drugim popularnym rozwiązaniem urządzenia rozruchowego jest dodatkowy kanał biegnący z komory pływakowej z zaworem sterowanym podobnie jak przy zasysaczu ręcznie bądź automatycznie. Uruchomienie urządzenia powoduje otwarcie dodatkowego kanału, którym paliwo dostarczane jest do przelotu gaźnika. |

|

Urządzenie wzbogacające ma zapewnić wzbogacanie mieszanki przy większych obciążeniach silnika. Podczas normalnej jazdy z niewielkim obciążeniem silnika gaźnik zapewnia stosunkowo ubogą mieszankę w celu poprawy ekonomii użytkowania pojazdu. Podczas zwiększenia obciążenia do gaźnika podawane muszą być większe ilości paliwa. Zadanie to spełniać może w najprostszym przypadku sterowany mechanicznie lub podciśnieniowo zawór, który otwiera się przy całkowicie otwartej przepustnicy i pozawala na dopływ dodatkowej dawki paliwa. Pompka przyspieszająca ma za zadanie podać do przelotu gaźnika dodatkową ilość paliwa podczas gwałtownego naciśnięcia pedału przyspieszenia. W momencie szybkiego otwarcia przepustnicy mieszanka przez krótką chwile jest zubażana na skutek bezwładności przepływu paliwa. Dlatego duży wzrost prędkości powietrza w gardzieli nie powoduje równie szybkiego wzrostu ilości zasysanego paliwa i powoduje zdławienie silnika w reakcji na "dodanie gazu". Pompka przyspieszająca ma zapobiec takiej sytuacji wstrzykując odpowiednią dawkę paliwa i wzbogacając mieszankę. Typowe rozwiązanie pompki przyspieszającej to studzienka wypełniona paliwem, w której porusza się tłoczek połączony mechanicznie z przepustnicą. Wielkość tłoczka jest tak dobrana aby przy powolnych ruchach przepustnicy paliwo swobodnie przepływało przez przestrzeń pomiędzy tłoczkiem a ściankami studzienki. Przy gwałtownym otwarciu przepustnicy szybki ruch tłoczka powoduje wypchnięcie paliwa ze studzienki i jego rozpylenie w przelocie gaźnika. Drugim sposobem realizacji wzbogacania mieszanki podczas gwałtownego otwarcia przepustnicy jest pompka z membraną poruszaną przy szybkich zmianach podciśnienia w dolocie. Urządzenie kompensacyjne ma za zadanie utrzymać stały skład mieszanki przy zmianach obciążenia i prędkości obrotowej silnika. Najprostszym urządzeniem kompensacyjnym jest powietrzna dysza hamująca.

Stosowane są też dodatkowe zawory powietrza w gaźniku otwierające się przy zwiększonym podciśnieniu, ruchome elementy w gardzieli zmieniające pole przekroju zwężki gaźnika, lub dodatkowe rozpylacze kompensacyjne. Zawór hamowania silnikiem (ZHS) współpracuje z urządzeniem biegu jałowego. Układ ZHS sterowany jest podciśnieniem panującym w przelocie gaźnika. Popularny układ składa się z membrany, w której z jednej strony panuje ciśnienie atmosferyczne, a druga strona połączona jest z przelotem gaźnika. Przy zamkniętej przepustnicy urządzenie biegu jałowego zapewnia dostarczanie do cylindrów mieszanki w ilości wystarczającej do utrzymania wolnych obrotów silnika. Zawór ZHS jest otwarty ponieważ podciśnienie panujące w przelocie gaźnika jest zbyt małe aby ugiąć membranę zaworu. W przypadku kiedy kierujący pojazdem hamuje silnikiem, czyli kiedy podczas jazdy samochodem przy włączonym biegu zamyka przepustnicę gaźnika, podciśnienie przekracza znacznie podciśnienie panujące w przelocie podczas pracy na biegu jałowym. ZHS powoduje przymknięcie układu biegu jałowego. Gdy obroty silnika zmaleją do obrotów biegu jałowego różnica podciśnienia i ciśnienia atmosferycznego maleje do wartości, przy której membrana ZHS ponownie otwiera układ biegu jałowego pozwalający utrzymać wolne obroty silnika. Elementy elektryczne i elektroniczne stosowane w gaźnikach mogą ograniczać się do prostych elementów, jak elektrozawory, mogą też być to zaawansowane układy sterujące pracą gaźnika w zależności od sygnałów docierających z różnych czujników. Najprostszym elementem elektrycznym stosowanym w gaźnikach jest elektromagnetyczny zawór zamykający dyszę wolnych obrotów po wyłączeniu zapłonu. Zapobiega on powstawaniu samozapłonów. W gaźnikach gdzie występuje duża ilość elementów sterujących mówi się o gaźnikach elektronicznych. Mogą one być wyposażone w elektryczne siłowniki uchylenia przepustnicy, siłowniki przepustnicy rozruchowej, czujnik położenia przepustnicy. Do sterowania wykorzystywane są sygnały z szeregu czujników jak: czujnik prędkości obrotowej, położenia wału, podciśnienia, temperatury, składu spalin (sonda lambda). |

|

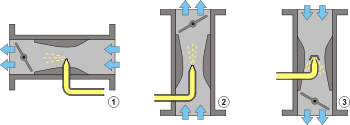

Podział konstrukcji według kierunku przepływu

powietrza: bocznossące – przepływ powietrza odbywa się przez poziomo

ułożony przelot gaźnika. Taki układ spotykany jest w silnikach

motocyklowych lub w samochodowych sportowych gaźnikach

wieloprzelotowych. górnossące – konstrukcja współpracująca najczęściej z silnikami dolnozaworowymi. Powietrze przepływa w takim gaźniku przez pionowy przelot od dołu. Krople rozpylonego paliwa porywane są ku górze przez powietrze. |

|

Takie rozwiązanie ma podstawową wadę jaką jest wypadanie większych kropli paliwa ze strumienia powietrza i ich osiadanie na ściankach dolotu co powoduje zubożenie mieszanki przy niższych prędkościach obrotowych silnika. Stąd silniki z gaźnikiem górnossącym pracują zadowalająco tylko przy większych przepływach powietrza. Gaźnik taki ma jedną istotną zaletę jaką jest brak możliwości zalania silnika paliwem podczas rozruchu. Pewnym utrudnieniem konstrukcyjnym było również niskie usytuowanie wlotu powietrza do gaźnika co zwiększało możliwość zanieczyszczenia go. Wraz z wypieraniem konstrukcji dolnozaworowych przez nowocześniejsze rozwiązania zaniechano również stosowania gaźników górnossących. dolnossące – (opadowe) to najbardziej rozpowszechniony gaźnik. Przez pionowo usytuowany przelot gaźnika powietrze porusza się z góry w dół. Gaźnik umieszczony jest powyżej kolektora ssącego (powyżej głowicy silnika). Paliwo wydostające się z dyszy, opada w stronę wlotu do cylindra nawet przy małej prędkości powietrza w dolocie co umożliwia między innymi stosowanie większych średnic przelotów. Wadą takiej konstrukcji jest możliwość zalania silnika paliwem podczas rozruchu przy niesprawnym działaniu zaworu i/lub pływaka w komorze pływakowej. Oprócz konstrukcji gaźnika, gdzie występuje jeden kanał powietrzny ze zwężką (zwężkami) i przepustnicą w celu poprawy charakterystyki pracy gaźnika, stosowane są dodatkowe przeloty. Najpopularniejsza konstrukcja zawiera dwa przeloty w jednym korpusie gaźnika. Przepustnica drugiego otwierana jest przy większych obciążeniach silnika i sterowana może być mechanicznie lub podciśnieniowo. Stosuje się również konstrukcje gdzie w jednym korpusie grupuje się 2 (lub więcej) przeloty stanowiące niezależne kanały powietrzne do zasilania różnych cylindrów (jeden przelot – jeden cylinder), a wspólne są tylko urządzenia sterowania i komora pływakowa. Najpopularniejszym materiałem używanym w produkcji gaźników jest znal – stop cynku z aluminium. |

|

|

|

|

|

|